伴隨著航空工業(yè)的發(fā)展,高端高溫合金的需求也日益旺盛。高溫鈦合金由于其比強(qiáng)度高的特點(diǎn), 在航空領(lǐng)域得到廣泛應(yīng)用。尤其是在航空發(fā)動(dòng)機(jī)內(nèi)應(yīng)用高溫鈦合金,可以減小發(fā)動(dòng)機(jī)的質(zhì)量,提高燃油輸出功率,減小噪聲。國內(nèi)外主要的高溫鈦合金有美國的 T-i1000、英國的 IMI834、俄羅斯的 BT36和中國的 Ti600等,這些鈦合金在高溫下都具備較高的瞬時(shí)強(qiáng)度和蠕變強(qiáng)度。

高性能TC4鈦合金棒材作為現(xiàn)階段應(yīng)用范圍最廣的高強(qiáng)度鈦合金型材,通過改變其合金元素含量,改進(jìn)加工工藝,可以獲取更好的高溫性能,這在實(shí)際生產(chǎn)和研發(fā)中具有重要的意義。對(duì)于不同成分及加工工藝的TC4鈦合金,測試其是否具有符合實(shí)際生產(chǎn)規(guī)定的蠕變性能也具有重要的意義。由于現(xiàn)階段TC4鈦合金主要在400 ℃下服役,筆者測試了其在該溫度下的多應(yīng)力蠕變數(shù)據(jù),繪制在一定殘余變形下的時(shí)間-應(yīng)力曲線,并對(duì)TC4鈦合金的蠕變性能進(jìn)行了分析討論。

1、試驗(yàn)原理與試驗(yàn)方法

1.1 試驗(yàn)原理

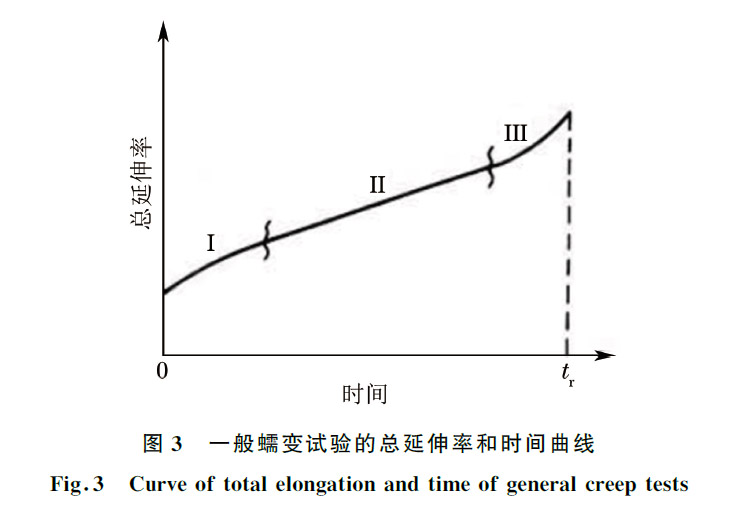

一般的蠕變?cè)囼?yàn)是在一定溫度下,沿試樣的軸線方向施加恒定拉應(yīng)力并保持一定的時(shí)間,以獲得試樣產(chǎn)生的總伸長或殘余伸長及蠕變斷裂時(shí)間。

2.2 試驗(yàn)方法

鑒于現(xiàn)有的TC4鈦合金棒材的主要使用溫度為400℃,界定失效條件為0.1% 蠕變殘余變形(35h)和0.2%蠕變殘余變形(100h)。選用原始直徑為20 mm的TC4鈦合金棒材,經(jīng)熱處理(780℃保溫1.5h后空冷)后加工成直徑為10mm的蠕變?cè)嚇?在RD2型蠕變?cè)囼?yàn)機(jī)上進(jìn)行蠕變?cè)囼?yàn),試驗(yàn)機(jī)力值精度0.5級(jí),同軸度偏差小于6%。

2、試驗(yàn)結(jié)果與討論

2.1 試驗(yàn)結(jié)果

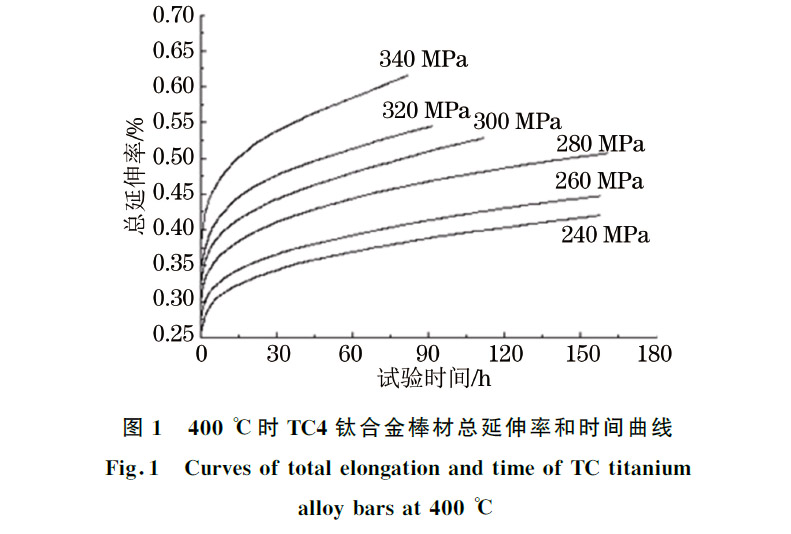

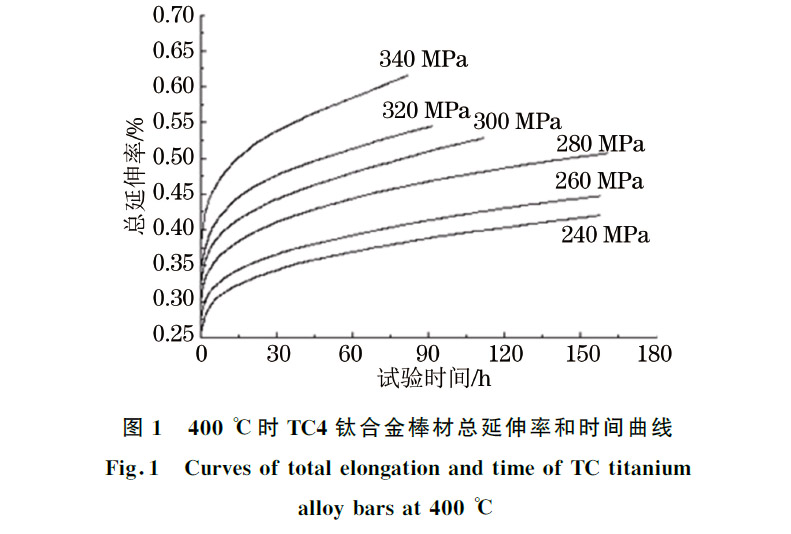

基于以上各種試驗(yàn)數(shù)據(jù),測試該試樣在400℃時(shí)各應(yīng)力下的總延伸率與時(shí)間的關(guān)系,結(jié)果見圖1。

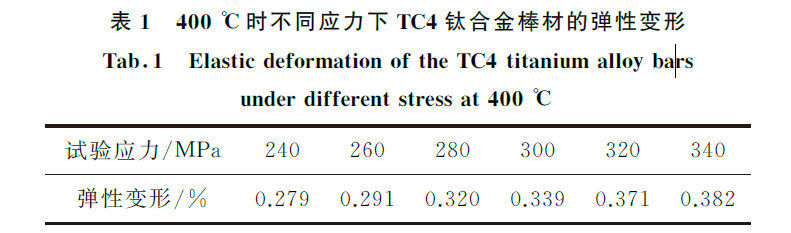

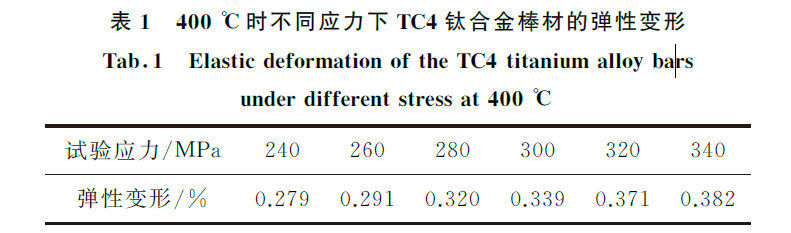

對(duì)圖1 的結(jié)果進(jìn)行計(jì)算,可得400℃下TC4鈦合金的彈性變形,結(jié)果見表1。

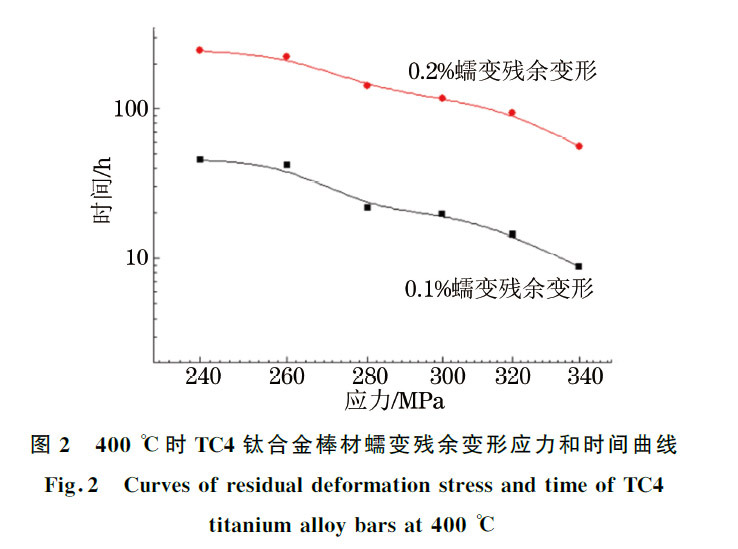

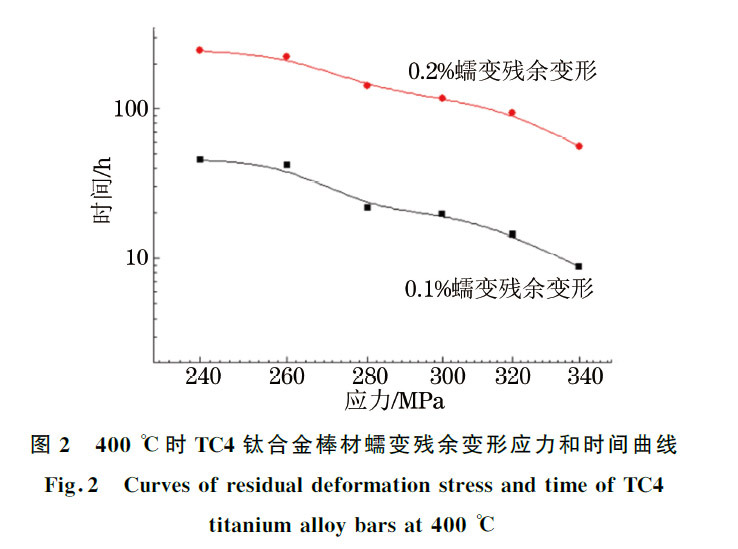

由于蠕變?cè)囼?yàn)中總延伸率是由塑形變形與彈性變形組成,蠕變?cè)囼?yàn)過程中可直接測得的只有總延伸率,假定蠕變?cè)囼?yàn)過程中在應(yīng)力一定的情況下彈性變形不變。利用表1 的數(shù)據(jù),測定規(guī)定0.1%和0.2%殘余變形的條件下觀察總延伸率的數(shù)值,選擇終止試驗(yàn)時(shí)間。所得到的應(yīng)力與對(duì)應(yīng)的試驗(yàn)時(shí)間見表2,依據(jù)該結(jié)果,繪制在規(guī)定溫度下規(guī)定殘余變形的應(yīng)力與時(shí)間曲線,見圖2。

2.2 討論

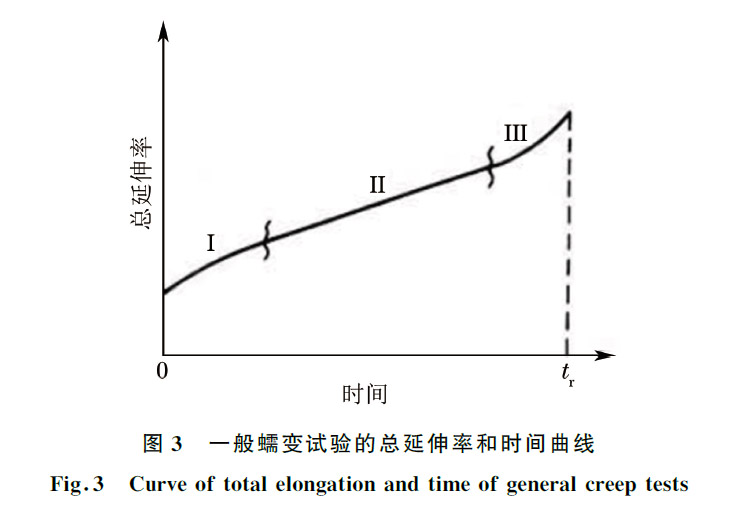

圖3 反映了一般蠕變?cè)囼?yàn)3個(gè)階段的典型曲線,3個(gè)階段分別為:①I 階段,加速度減小、速度增大直至加速度為零、速度恒定,曲線表現(xiàn)為斜率變小且趨勢(shì)變緩;②II 階段,加速度為零,速度恒定增大,曲線表現(xiàn)為斜率恒定;③III 階段,加速度變大,速度增大至試樣斷裂,曲線表現(xiàn)為斜率變大且趨勢(shì)加快。該試驗(yàn)中,圖1所示的總延伸率和時(shí)間曲線明顯處于典型曲線的I~II 階段。分析各應(yīng)力下的蠕變?cè)囼?yàn)曲線可見,伴隨著應(yīng)力增加,曲線斜率增大,斜率變定值的時(shí)間變長。對(duì)照蠕變?cè)囼?yàn)的曲線特點(diǎn)可知,在該試驗(yàn)溫度和試驗(yàn)應(yīng)力條件下,蠕變?cè)囼?yàn)發(fā)生在蠕變的I~II 階段,伴隨著試驗(yàn)應(yīng)力的增加,蠕變I 階段時(shí)間變長,II 階段的穩(wěn)態(tài)蠕變速率變大。

依據(jù)總延伸率為彈性變形與塑形變形之和的原理,在規(guī)定蠕變殘余變形為0.1%和0.2%的前提下,測定選擇試驗(yàn)的終止時(shí)間。在試驗(yàn)結(jié)束后測試

所得的塑形變形均在0.1% ±0.005% 和0.2% ±0.008%,在各個(gè)應(yīng)力條件下均完成了6個(gè)試驗(yàn),雖然試驗(yàn)時(shí)間均有差別,但試驗(yàn)所得的塑形變形相對(duì)變化不大。因此試驗(yàn)結(jié)果表明,在該試驗(yàn)條件下,TC4鈦合金棒材的彈性變形在一定應(yīng)力下不隨時(shí)間的增加而變化。

對(duì)圖2 中的時(shí)間和應(yīng)力數(shù)值取對(duì)數(shù)后發(fā)現(xiàn),應(yīng)力和時(shí)間成近線性關(guān)系,依據(jù)圖2 中的曲線關(guān)系,可在規(guī)定時(shí)蠕變殘余變形為0.1%和0.2%的前提下獲取一定應(yīng)力下TC4鈦合金的安全服役時(shí)間,或預(yù)期服役時(shí)間下的安全應(yīng)力。

鑒于TC4鈦合金棒材高溫使用環(huán)境的一致性,以及其高溫變形行為的一致性,在測定其他TC4鈦合金棒材的蠕變性能時(shí)可參照該方法。

3、結(jié)論

(1)TC4鈦合金棒材的蠕變穩(wěn)定過程所需時(shí)間隨著試驗(yàn)應(yīng)力的增加而變短,穩(wěn)態(tài)蠕變速率隨著試驗(yàn)應(yīng)力的增大而變大。

(2)TC4鈦合金棒材在400℃、規(guī)定0.1%和0.2%殘余變形的條件下,試驗(yàn)階段內(nèi)試驗(yàn)應(yīng)力與試驗(yàn)時(shí)間在坐標(biāo)值取對(duì)數(shù)的情況下成近似線性關(guān)系。在一定試驗(yàn)應(yīng)力的條件下,彈性變形不隨試驗(yàn)時(shí)間的變化而變化。

(3)在有限試樣條件下,可利用該方法測定TC4鈦合金棒材在規(guī)定使用條件下的蠕變性能。

參考文獻(xiàn):

[1] 許國棟,王鳳娥.高溫鈦合金的發(fā)展和應(yīng)用[J].稀有金屬,2008,32(6):774-780.

[2] 惠松驍,張翥,蕭今聲,等.高溫鈦合金熱穩(wěn)定性研究[D].北京:北京有色金屬研究總院,1999.

[3] GB/T 2039-2012 金屬拉伸蠕變及持久試驗(yàn)方法[S].

[4] GJB 2218A-22008 航空用鈦及鈦合金棒材和鍛坯規(guī)范[S].

[5] 汪軍.鈦合金蠕變行為研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),1999.

[6] 馬紅征,黃張紅,曲恒磊,等.軋制TA10鈦合金管開裂原因分析[J].理化檢驗(yàn)-物理分冊(cè),2014,50(3):223-226.

[7] 張立新,孫奇,田野,等.K444鑄造高溫合金的高溫蠕變性能[J].理化檢驗(yàn)-物理分冊(cè),2013,49(8):510-515.

相關(guān)鏈接